Pelayan OPC sangat penting untuk komunikasi dalam sistem kawalan industri. Sektor semasa berdasarkan sistem automasi industri gunakan pelbagai sistem kawalan, peranti kawalan dan peranti medan pintar. Komunikasi atau pertukaran data adalah cabaran utama antara peranti ini dari pelbagai vendor, dan dengan itu memerlukan perkakasan tambahan untuk mempunyai komunikasi di antara mereka.

Apa itu OPC?

OPC bermaksud OLE (Object Linking and Embedding) Proses Kawalan. OPC adalah standard penyambungan data yang paling popular digunakan untuk berkomunikasi antara pengawal, peranti, aplikasi, dan sistem berasaskan pelayan lain tanpa masuk ke pemacu khusus untuk pemindahan data.

Pelayan OPC

Sistem atau proses automasi kilang terdiri daripada pengawal dan peranti yang berbeza dari pembekal atau vendor yang berbeza dengan protokol yang berbeza. Pengawal dan peranti ini penting untuk berkomunikasi dengan sistem perniagaan atau pengurusan. Oleh itu, OPC mewujudkan persekitaran untuk mengakses data kilang masa nyata dari vendor tersebut.

OPC juga menawarkan sambungan plug and play dari peranti proprietari, dan bertindak sebagai antara muka antara pelbagai sumber data seperti Pengawal Logik yang Boleh Diprogramkan dan peranti medan, seperti aplikasi sensor dan penggerak seperti Sistem SCADA , atau HMI lain, Unit Terminal Jauh, pelayan pangkalan data lain, dan lain-lain, seperti yang ditunjukkan pada gambar di atas.

Pertukaran data oleh sistem OPC

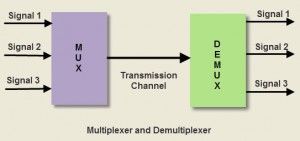

Ia juga bertukar maklumat atau data antara sink data dan peranti sumber data tanpa membiarkan mereka mengetahui apa-apa mengenai individu tersebut protokol komunikasi yang terjalin di antara mereka. OPC dikembangkan oleh Microsoft untuk peranti keluarga Microsoft Windows OS berdasarkan teknologi OLE, COM dan DCOM.

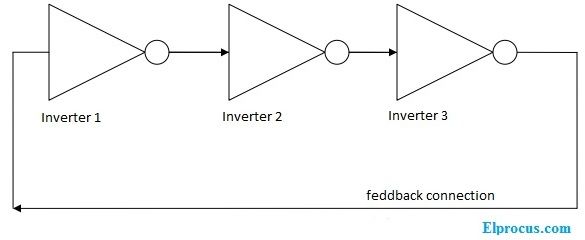

Senibina OPC

OPC dapat berkomunikasi dengan sumber data apa pun tanpa memerlukan driver peranti apa pun, dengan syarat bahawa sumber data mestilah peranti berkemampuan OPC, sedangkan perisian yang tepat memerlukan pemacu peranti tambahan. OPC menyokong akses data masa nyata, pencatatan data sejarah, pengaktifan data penggera dan peristiwa, dll. Ia terdiri daripada dua komponen: klien OPC dan pelayan OPC.

Pelayan OPC adalah aplikasi perisian atau pemacu standard yang dirancang untuk mengakses data masa nyata dan menyediakan ciri lain seperti pengendalian acara, pembalakan, dan lain-lain, dari vendor yang berbeza. Ia bertindak sebagai penterjemah antara klien OPC dan sumber data untuk komunikasi asli. Ia juga mempunyai kemampuan membaca dari 'serta' menulis ke 'sumber data.

Senibina OPC

OPC antara muka master klien dengan data kilang dengan memberikan banyak spesifikasi seperti membimbangkan, pengendalian peristiwa, sejarawan, dll. Dengan spesifikasi OPC yang sama, pelayan OPC mampu berkomunikasi dengan pelanggan vendor yang berbeza.

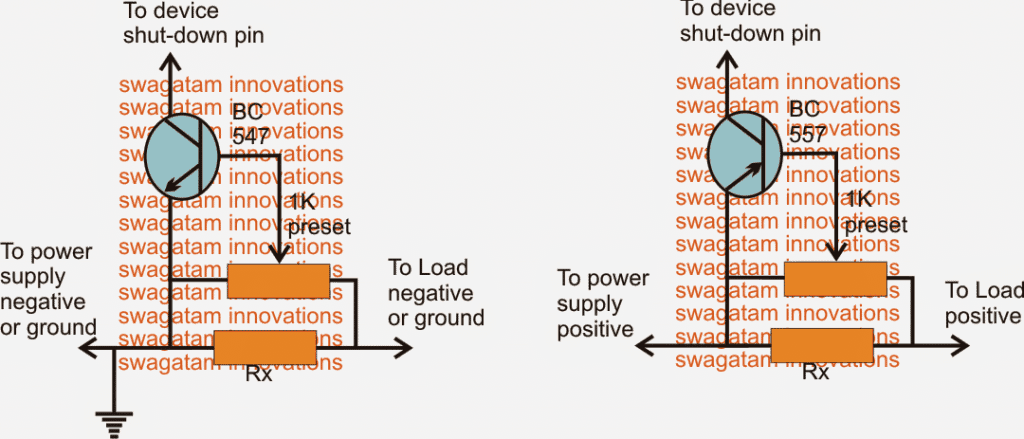

Sistem pelayan pelanggan OPC

Pelanggan OPC juga merupakan aplikasi perisian yang dirancang untuk berkomunikasi dengan pelayan OPC. Ini sebenarnya sink data dan menerjemahkan permintaan komunikasi aplikasi ke permintaan OPC dan mengirimkannya ke pelayan OPC. Semasa membaca data, pelanggan menerjemahkannya kembali ke format komunikasi asli aplikasi. Ini adalah modul perisian tertanam dalam aplikasi seperti HMI, sejarawan, dll., sehingga mereka dapat meminta dan mengarahkan perisian pelayan OPC. Ini juga mampu berkomunikasi dengan pelayan OPC yang berbeza.

Contohnya, rajah pelayan pelanggan OPC, yang digambarkan di atas, menerangkan bagaimana kedua-duanya berkomunikasi antara satu sama lain. Pelayan OPC mengumpulkan dan menghantar data ke sumber data yang berbeza seperti Siemens, Allen Bradley, Mitsubishi, dll., Dan kemudian, menghantar maklumat ini ke sink data atau klien OPC seperti SCADA, atau klien HMI, klien akses pangkalan data, dll. Akhirnya kita boleh mengatakan bahawa perisian pelayan OPC memperoleh data, sedangkan pelanggan menyajikan paparan dan memanipulasi data.

Apakah Keperluan Pelayan OPC?

1. Untuk berkomunikasi dengan pelbagai vendor

Mari kita anggap bahawa kita mempunyai dua pengaturcara logik pengaturcaraan-PLC . Salah satunya adalah Siemens dan yang lain adalah ABB yang protokol komunikasinya berbeza antara satu sama lain. Untuk menghubungkan kedua pengawal ini dan memantau data menggunakan perisian SCADA, diperlukan pelayan OPC. Ini mengurangkan keperluan pemacu perkakasan tambahan untuk menukar protokol proprietari ke protokol pelanggan.

2. Untuk menghilangkan keperluan pemacu khas dalam sistem

Aplikasi HMI memerlukan pemacu khusus untuk mewujudkan komunikasi dengan peranti PLC. Begitu juga, mereka juga memerlukan pemacu yang berbeza untuk mengakses data sebelumnya. Walau bagaimanapun, OPC menghilangkan masalah yang memerlukan pemacu yang berasingan untuk fungsi tersebut.

3. Untuk mengurangkan pemuatan peranti

Pelayan OPC mengurangkan beban pada peranti sumber data kerana membolehkan komunikasi dengan beberapa aplikasi, sementara hanya mempunyai satu sambungan dengan sumber data. Ini mengurangkan akses pelbagai dari sumber data, dan dengan itu mengurangkan beban pada sumber data.

4. Untuk memudahkan akses ke data

Memantau dan mengurus data masa nyata, data sejarah dan peristiwa sangat penting di setiap kilang proses. Pelayan OPC memudahkan kemampuan pemantauan dan pengurusan yang tepat melalui pelbagai protokol automatik seperti Modbus , Profibus, dll., Dengan akses berlebihan.

Kami berharap kami dapat memberikan maklumat menarik dan berharga mengenai pelayan OPC. Artikel ini sangat berguna bagi mereka yang ingin meneruskan kerjaya dalam kawalan dan instrumen. Berikut adalah soalan mudah untuk pembaca - Bagaimana pembezaan pelayan OPC?

Sila berikan jawapan anda dan juga maklum balas anda mengenai artikel ini atau idea projek di bahagian komen yang diberikan di bawah:

Kredit Foto

- Pelayan OPC oleh opcdatahub

- Pertukaran data oleh sistem OPC oleh pendirian

- Senibina OPC oleh iebmedia

- Sistem pelayan pelanggan OPC oleh bp.blogspot

![Litar Pengesan Ion [Pengesan Nyahcas Statik]](https://electronics.jf-parede.pt/img/sensors-and-detectors/09/ion-detector-circuit-static-discharge-detector-1.jpg)